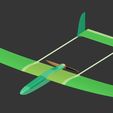

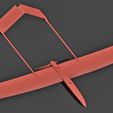

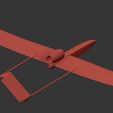

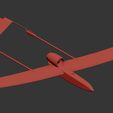

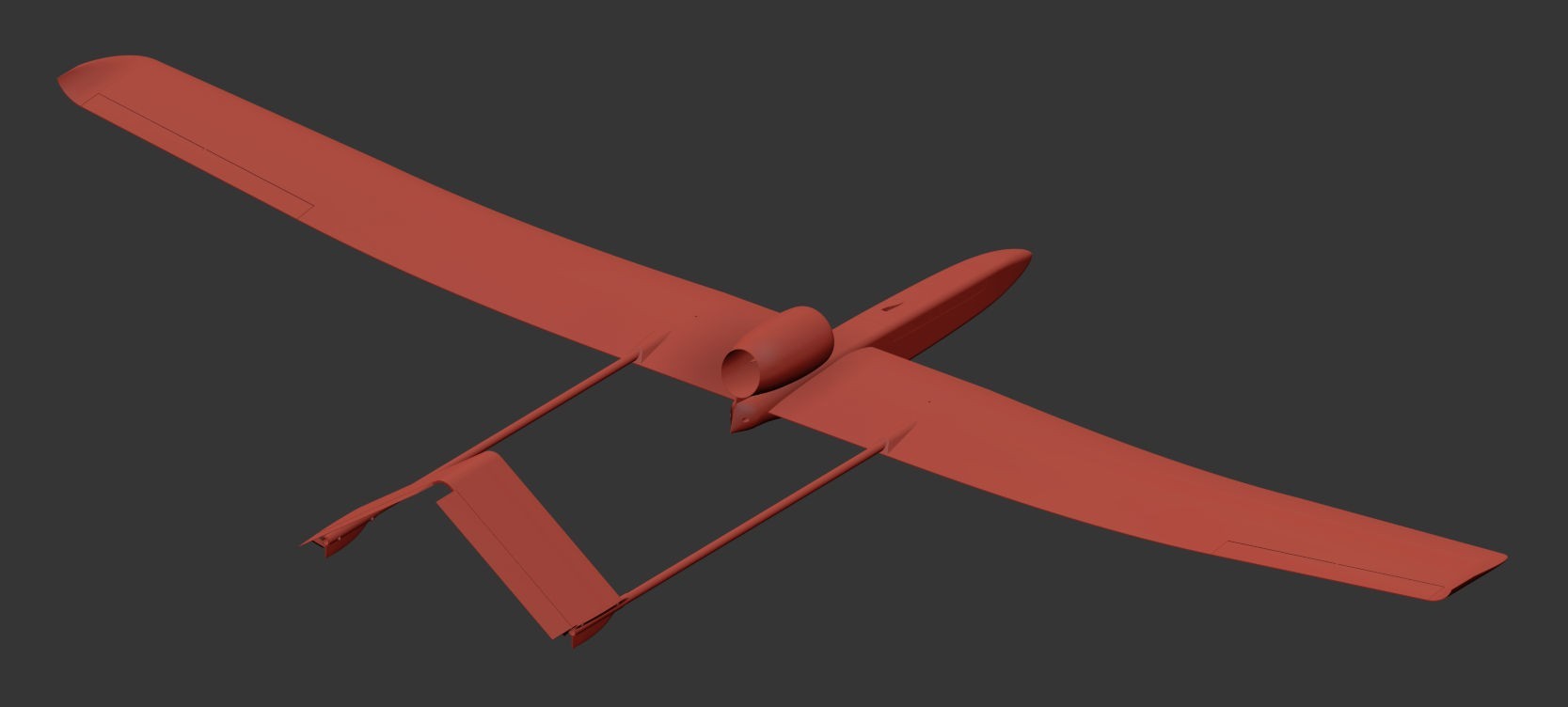

Melusine - Sirène à double queue

Envergure : 2320 mm

Longueur : 1290 mm (varie en fonction de la longueur des cônes de nez et des flèches de queue)

Poids : 1600-2400 g

Le prototype pèse 2300 g tel qu'il a volé dans la première vidéo et a un poids de 200 g à l'avant grâce à l'utilisation de lourdes poutrelles de queue de 12x10 mm au lieu de 12x11 mm. Les constructions ultérieures n'ont pesé que 1600 g avec des parois de 0,3 mm et l'utilisation partielle du ColorFabb LW-PLA (avec des renforts).

Energie par minute : <1,44 Wh/minute dans la configuration de premier vol la plus lourde. De longues durées de vol sont possibles, même avec EDF.

Déviation de la surface de contrôle :

Ailerons 12 mm vers le bas et 20 mm vers le haut.

Ascenseur : 20 mm de haut en bas. 25% expo.

Équilibre : à 70 mm du bord d'attaque de la racine.

Avertissements de sécurité :

-L'EDF ou l'hélice est un ensemble très fortement chargé à grande vitesse, il est donc important que vous sachiez ce que vous faites.

-S'assurer que l'intégrité de l'hélice imprimée est bonne avant d'essayer de la faire fonctionner.

-Portez toujours des lunettes de protection lorsque vous testez le ventilateur. Protégez toujours vos yeux.

-Ne pas faire fonctionner le ventilateur à haute puissance en le tenant dans la main.

-Eloignez vos mains et tout objet détaché du ventilateur lorsque vous courez. Il vous déchiquettera les doigts s'ils sont aspirés, et la force d'aspiration est très forte. Si un objet est aspiré, il peut endommager la roue et potentiellement se briser, projetant des débris.

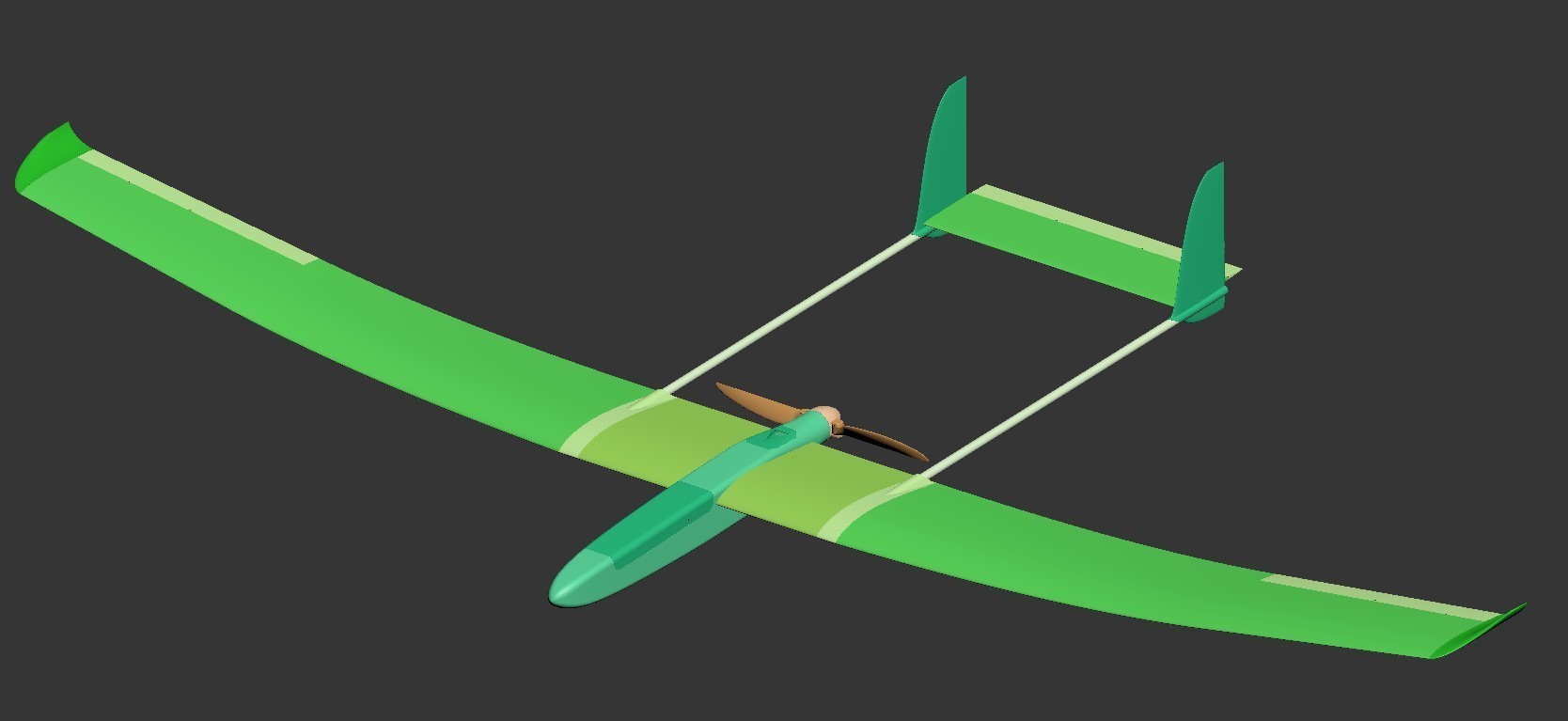

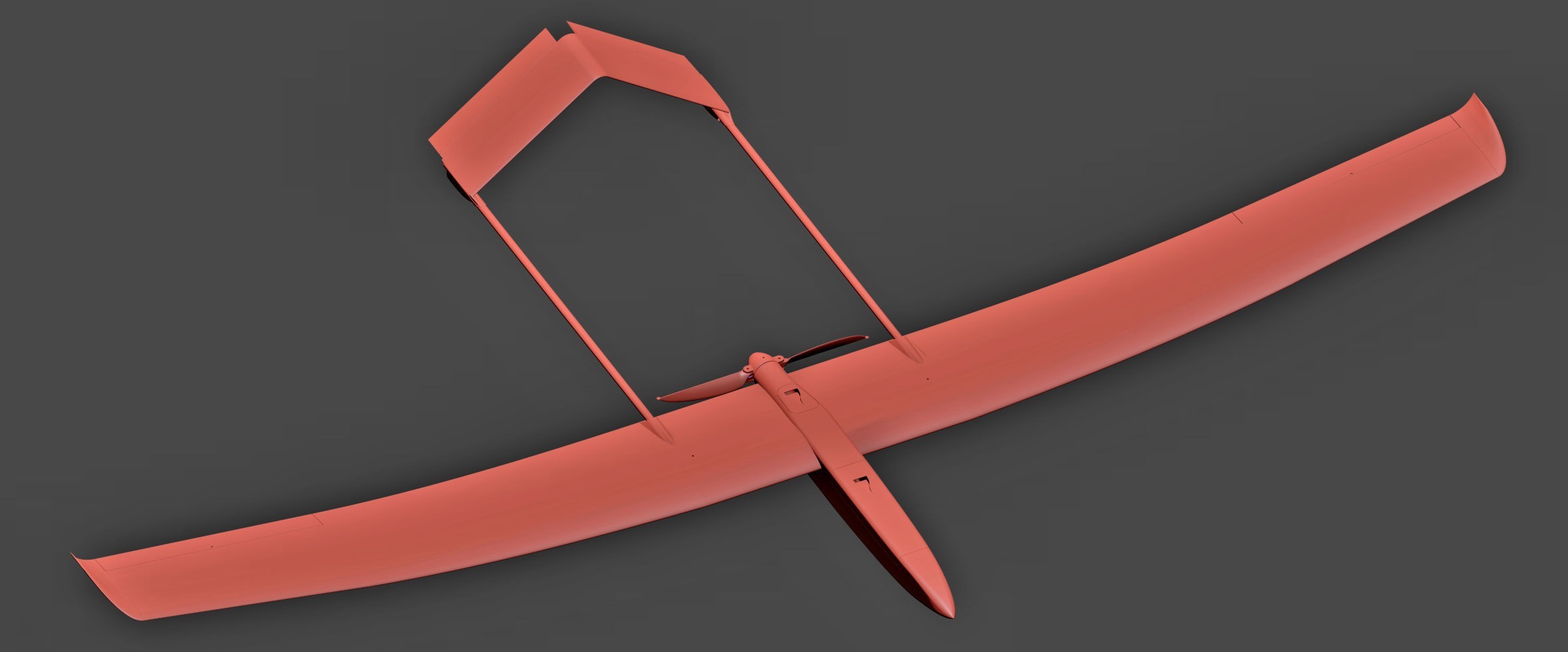

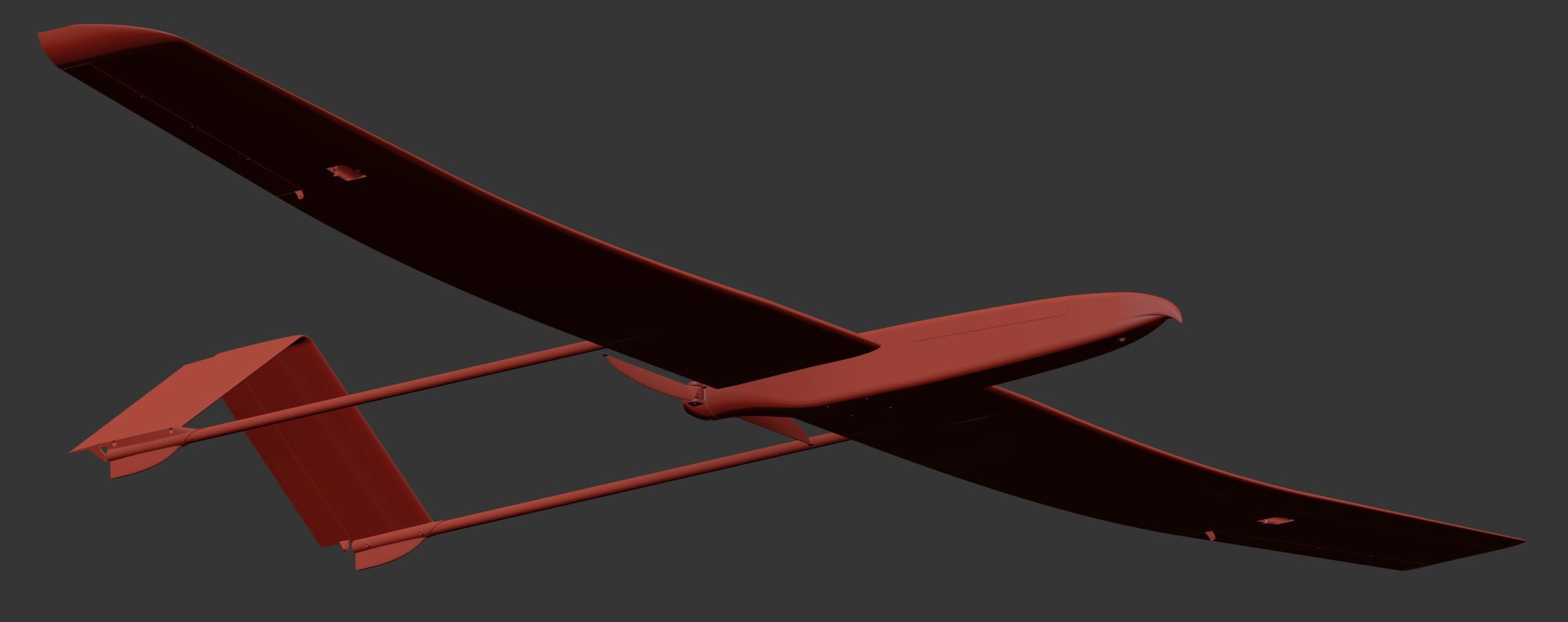

Mon premier avion imprimable en 3D. C'est un planeur électrique à double hélice de poussée de queue avec des nez interchangeables pour les caméras FPV, et un train d'atterrissage tricycle optionnel avec une roue avant orientable. Il est également équipé d'accessoires pliables imprimables en 3D.

Je ne le recommande pas aux débutants car il est trop rapide.

Restez en dessous de 600 W avec les hélices imprimées. Restez toujours en dehors de la ligne du disque d'hélice et faites attention à elles. Si vous ne savez pas ce que vous faites, vous pouvez toujours acheter des hélices pour être en sécurité. Une toupie de 45 mm de diamètre conviendra.

Vidéos :

White Jet V-tail version

Après-midi de vol à Senja MFK. Le vol de l'oiseau à réaction rouge Melusine commence à 5:40 dans la vidéo

Vidéo du soir d'août 2018

Vidéo du premier vol

Vidéo d'un vol avec train d'atterrissage

Porter un appareil photo

Vidéo de bord

Matériel nécessaire. Les liens sont mes liens d'affiliation, ce qui m'aide à financer les futures conceptions, mais ne coûte rien de plus pour vous :

-Vis M3x12 à M3x30 et vis sans tête m3x5 et M3x12 assorties. Vis M4x30 mm pour le train d'atterrissage principal. Il faut également prévoir des écrous M3 assortis avec et sans nyloc.

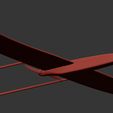

-Deux tubes de carbone de 12x11x1000mm pour les poutrelles de queue. Réduit à 670 mm

On peut aussi utiliser des tubes de 12x10 mm, mais il faut alors environ 200 g de poids au niveau du nez pour compenser le poids supplémentaire. Le tube 12x11 est fortement recommandé.

-Un tube en fibre de carbone de 10x8x500 mm pour la section centrale de l'aile. Réduit à 440 mm

-Un tube en fibre de carbone de 8x6x1000 mm pour les panneaux extérieurs des ailes. Coupé en deux morceaux de longueur égale

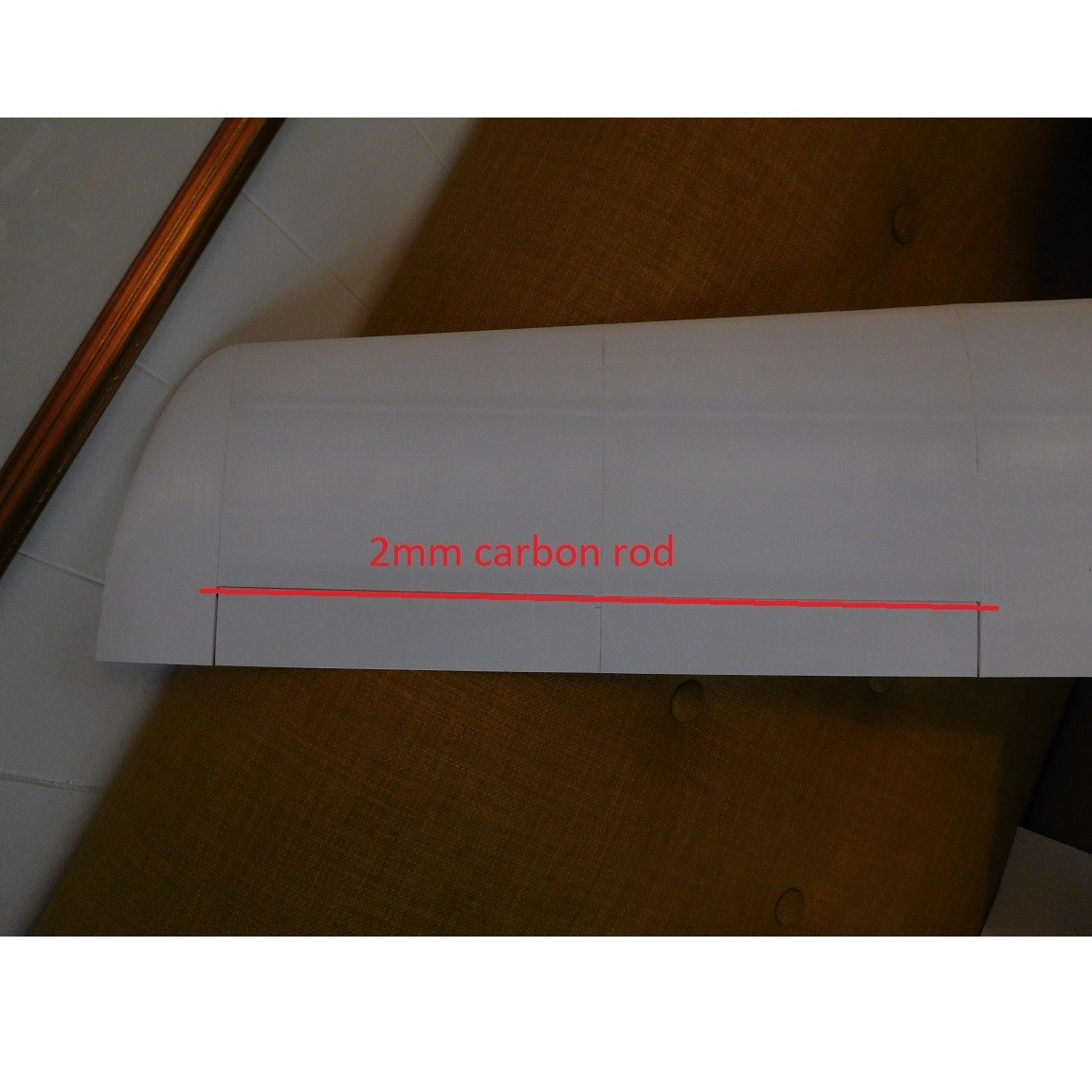

-Trois morceaux de tige ronde en fibre de carbone de 2 mm pour la gouverne de profondeur, le stabilisateur horizontal, les ailerons et la biellette de la gouverne de profondeur.

-Connecteurs réglables pour la tige de poussée de l'ascenseur

-Poussoirs pour les ailerons

-Une roue de nez de 44x10 mm si vous ne voulez pas imprimer.

-Deux roues principales de 60 mm si vous ne voulez pas les imprimer.

L'électronique :

-4x 9g servos for the control surfaces and nose wheel

-Extensions servo. 2x 15 cm et quatre 60 cm

-moteur de 600-700 kv avec un arbre de 5mm et un diamètre inférieur à 39mm. Vis de montage espacées de 25 ou 19 mm

Le prototype vole avec un Hyperion Z3025-12 665kv.

-Un moteur de 45 mm aura le même diamètre que le fuselage. Moteur suggéré :

https://hobbyking.com/en_us/4010-580kv-turnigy-multistar-22-pole-brushless-multi-rotor-motor-with-extra-long-leads.html?affiliate_code=BSFWYBUNYWDKXJN&_asc=1693960018

-L'avion peut également être piloté avec un moteur brossé de taille 540 ou 550.

-CES approprié avec BEC

-3S à 4S lipo pesant au moins 400 g pour la balance

Assemblée :

Utilisez vos compétences de constructeur et votre expérience des avions pour assembler des pièces qui ne sont pas mentionnées ici ;) Ou faites-moi savoir ce qui n'est pas clair dans les commentaires ci-dessous.

Les parties des ailes doivent être collées ensemble bout à bout avec CA. On peut utiliser des tiges de carbone de 20 à 30 mm de long dans la fente rectangulaire de chaque joint d'aile pour renforcer le joint et lui donner une résistance supplémentaire aux chocs, ce que je recommande : https://files.cults3d.com/uploaders/12943812/illustration-file/04c3ad42-3576-4bb2-838d-772b5e326af3/Melusine19.jpg Je recommande d'utiliser d'abord du CA épais à quelques endroits pour le coller ensemble, puis d'appliquer du CA fin sur le joint lorsqu'il est collé au bon endroit. Poncez le joint alors que le CA est encore humide pour remplir le joint avec de la poussière de PLA. Les joints collés bout à bout avec du CA comme celui-ci sont d'une résistance surprenante. Ils se sont avérés suffisamment résistants pour tirer une boucle incroyablement petite lorsqu'un servo d'ascenseur s'est détraqué et a dépassé la limite supérieure de l'ascenseur. Chaque moitié d'aile doit avoir un tube de carbone de 8 x 6 mm de diamètre et de 500 mm de long collé pour servir de raccord avec la section centrale. Utilisez également de la fibre de carbone ou du bambou de 4 mm comme goupilles d'alignement dans l'emplanture des longs panneaux d'aile. Les ailerons doivent être collés avec du CA et un carbone de 2 mm doit être utilisé comme axe de charnière. Les bouts d'ailes peuvent être collés sur les ailes lorsque les ailerons sont en place. Veillez à ne pas coller les axes d'articulation afin que les ailerons ne puissent pas bouger.

Je recommande vivement de construire les volets et de les programmer de manière à pouvoir utiliser le "corbeau" pour les atterrissages. Cette configuration permet de relever les ailerons et de baisser les volets, ce qui rend l'avion très lent et facile à poser. C'est une énorme amélioration par rapport à l'absence de "crow". J'ai mes surfaces configurées pour ~45° en configuration "crow", et j'ai "crow" sur un cadran afin de pouvoir en appliquer autant que je veux. En général, je me contente d'un corbeau complet pour l'atterrissage.

Les deux parties de l'emplanture de l'aile (Flapwingroot01 et Wingroot02) de chaque côté du fuselage doivent être collées ensemble, puis collées sur le fuselage, en prenant soin d'aligner les parties et d'installer également les volets. Le tube de carbone central de 10x8 mm de diamètre et de 440 mm de long qui servira de tube de jonction pour les panneaux extérieurs de l'aile. Sur le prototype, j'ai percé des trous de 2,5 mm et fileté à travers les tubes d'aile, où l'on voit un trou sur le dessus de Wingroot02, lorsque les ailes ont été installées et que l'on utilise des vis sans tête M3x12 pour maintenir les ailes. Cela compromet un peu les espars en carbone, mais cela devrait aller, car il ne s'agit pas d'un hitliner. Une autre façon de maintenir les panneaux d'aile est d'utiliser du ruban adhésif autour du joint. Cette méthode est courante pour les planeurs.

Les pièces du fuselage doivent être collées ensemble avec le CA de votre choix, et s'aligneront d'elles-mêmes grâce aux joints qui se chevauchent. La trappe à batterie doit être assemblée avec trois vis M3 et s'enclenche en place sur le fuselage en appuyant sur l'extrémité arrière vers l'avant et vers le bas. La trappe du moteur s'enclenchera également en poussant vers l'avant tout en appuyant sur l'extrémité arrière.

Je recommande de construire l'avion avec une queue en V car il est plus léger et vole tout aussi bien d'après mon expérience. Les pièces de la queue en V remplacent toutes les pièces Hstab et Vstab si une queue en V est choisie.

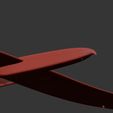

Les trois parties du stabilisateur horizontal doivent être collées ensemble avec du CA, et avoir une tige en fibre de carbone de 2 mm dans le bord d'attaque pour plus de solidité. Je ne recommande pas de coller cette tige en place si vous avez l'intention de voler en hiver, car cela provoquerait un gauchissement du stabilisateur lors de grands changements de température. Utilisez des écrous M3 et des vis à tête fraisée M3 pour assembler les stabilisateurs horizontal et vertical. La gouverne de profondeur doit être assemblée avec du CA et une tige de carbone de 2 mm doit être utilisée comme axe de charnière. L'axe de charnière en carbone ne doit être collé que d'un côté de l'élévateur, sinon l'élévateur se déformera avec les changements de température car le PLA se contracte lorsqu'il est froid et se dilate lorsqu'il est chaud, alors que les tiges en fibre de carbone ne le font pas.

Les stabilisateurs verticaux sont d'une seule pièce et n'ont besoin que de deux vis sans tête de m3 pour les fixer aux tubes de queue en fibre de carbone de 12x11 mm de diamètre et de 770 mm de longueur. Idéalement, ils devraient également être collés en place, mais je préfère utiliser des vis sans tête au cas où quelque chose se briserait. Collez les tubes de queue en fibre de carbone de 12x11x770 mm dans les parties centrales de l'aile avec du CA.

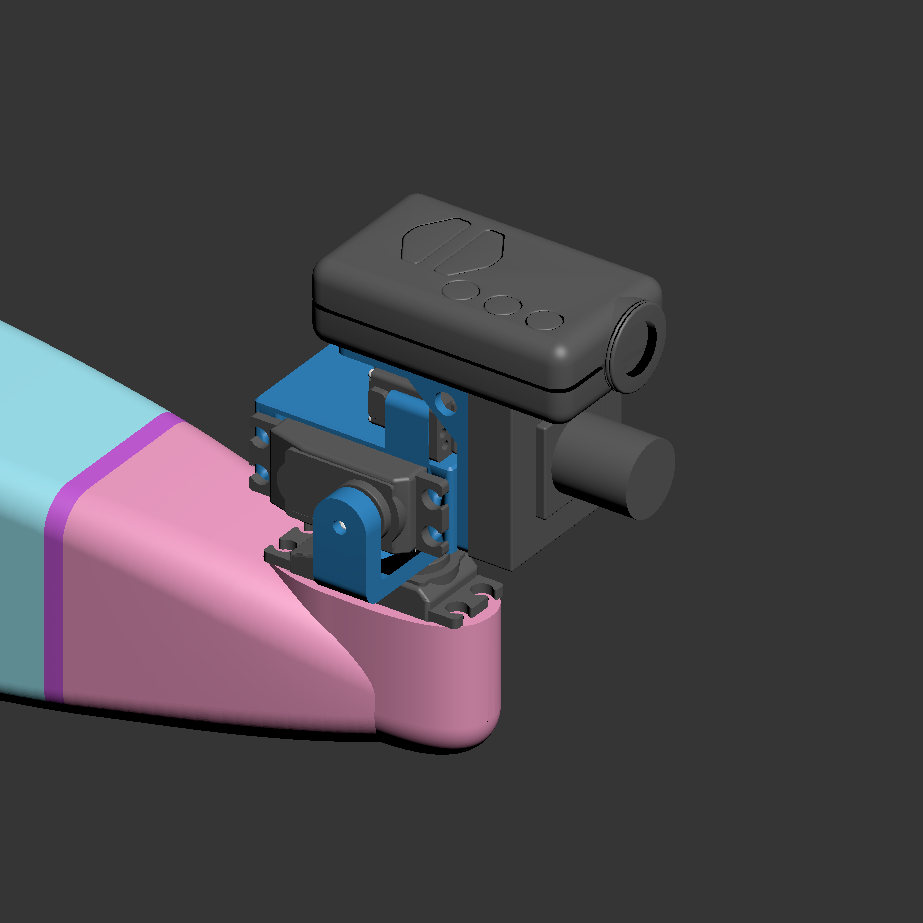

La biellette de commande de la profondeur doit être fabriquée à partir d'une tige de carbone de 2 mm et utilise les pièces "Rodsupport01" comme guides à l'intérieur du tube de carbone de l'empennage à intervalles de 160 mm le long de la tige. Cela permet d'assurer un contrôle sans pente et léger. Utilisez le Rodsupport02 si vous prévoyez d'utiliser des tubes d'anticouple de 12x10 mm au lieu des tubes recommandés de 12x11 mm. Le servo de profondeur doit être installé dans l'un des côtés de l'emplanture de l'aile comme indiqué dans le pitcure appelé "Elevatorlinkage01".

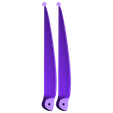

Les étais pliants s'adaptent aux arbres de moteur de 5 mm et nécessitent deux vis sans tête M3x12 pour les fixer à l'arbre après l'insertion des deux plaques de tension. L'essoreuse peut avoir besoin d'un peu de limage pour s'adapter aux plaques. L'arbre doit avoir un point plat. Utilisez deux vis M2x30 mm et des écrous nyloc pour maintenir les lames entre les deux plaques de tension. Les lames doivent pouvoir s'incliner librement sans inclinaison. Les pièces de l'hélice sont surdimensionnées pour des raisons de sécurité. Ne les soumettez pas à des réglages à très haute puissance. Ce n'est même pas proche d'un avion de ligne, et si l'hélice ne casse pas d'abord avec une configuration très chaude, l'avion le fera.

Le Prop03 a des pales de ~13,3x8". Convient pour 2-3S.

Le Prop04 a des pales de ~11,3x8". Convient pour 3S.

Prop05 est une pale de ~9,8x8". C'est celle que j'utilise avec 4S sur le prototype.

Le Prop06 est une pale de ~8x6".

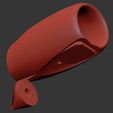

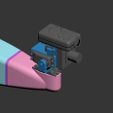

Les boîtiers avant de l'EDF sont imprimés avec un bouchon de support à l'intérieur de la cavité du moteur. Il doit être facile à retirer après l'impression. Il est généralement préférable de le marteler par l'avant. Les parties du boîtier de l'EDF sont indexées avec des morceaux courts de tige de 4 mm lorsqu'elles sont collées ensemble. Pour installer l'unité EDF, il suffit de l'insérer dans l'ouverture de la trappe supérieure et d'ajouter deux vis à l'arrière en utilisant l'adaptateur EDF à l'intérieur du fuselage. L'EDFadapter01 peut être fixé à l'arrière du fuselage avec des vis M3 fraisées en premier. Des roues de 70 mm peuvent être utilisées à la place de la roue imprimée. Le boîtier de l'EDF est fait pour des moteurs de 28 mm avec un schéma de montage à vis de 19 mm. Je suggère un moteur de 2300-2800kv capable de 50A pour 4S. J'utilise un vieux moteur Starmax. L'avion est capable de décoller du gazon artificiel sans train d'atterrissage, en glissant simplement sur son ventre en utilisant la poussée de l'EDF.

Le train avant utilise un ressort pour la suspension. Un trou doit être percé dans le bord d'attaque du LandinggearNose01 pour y placer le ressort. Il est assemblé à l'aide de vis M3 et de vis sans tête, et d'une tige de 4 mm pour la charnière de direction. Il utilise le même type de servo 9g que les gouvernes pour la direction.

Description de la partie spéciale :

Wingroot02-quadcopter.STL - Partie d'emplanture d'aile pour ajouter des tubes de carbone avant afin d'ajouter une fonction de quadruple hélice pour le décollage et l'atterrissage vertical.

Aileron01-plumes + autres pièces se terminant par "plumes" - Pièces spéciales pour fabriquer des extrémités d'ailes à plumes, la queue et les gouvernes pour donner à l'avion un aspect plus aviaire.

EDFadapter01 - Pièce solide pour les vis du boîtier EDF à saisir à l'arrière du fuselage.

EDFHousing01 - Partie arrière du boîtier EDF, avec pièce de bord de fuite qui se visse sur l'arrière de la nacelle du fuselage.

EDFHousing02 - Partie avant de base du logement EDF.

EDFHousing03 - Partie avant de base du boîtier EDF, avec un trou pour aspirer l'air chaud de l'intérieur du fuselage.

EDFHousing04 - Des logements EDF à l'allure plus agressive et à la façade plus incurvée.

EDFHousing05 - Boîtier EDF à l'allure plus agressive et à l'avant courbé, mais sans la plaque de montage du moteur, pour les moteurs chauds qui peuvent ramollir les plaques de montage en PLA.

EDFHousing06 - Plaque de montage du moteur pour EDFHousing05. Peut être imprimée sous forme de matériau résistant à la chaleur pour les moteurs chauds.

Volet01 - Volets

Flapwingroot01 - Section centrale de l'aile optionnelle avec découpe pour les volets. Hautement recommandé.

LandinggearNose06 et 07 - Nez optionnels sans servo de pan.

LandinggearNose08 - Support pour un servo de plateau de 32-33 mm de long.

LandinggearNose09 - Support pour un servo de plateau de 28-29 mm de long.

LandinggearNose10 - Support pour un servo de plateau de 22-24 mm de long.

LandinggearNose10 - Support pour monter une caméra avec un filetage UNC de 1/4" sur le fond.

V-tail01-06 - Pièces en V qui remplacent les pièces Hstab et Vstab. Je recommande d'utiliser la queue en V car elle est plus légère et vole tout aussi bien.

Wheelmain01 est la moitié du moyeu de la roue. Imprimez-en deux pour chaque roue principale.

La roue principale02 est le pneu. Impression à partir d'un filament flexible.

Wheelnose01 est la moitié du moyeu de la roue. Imprimez-en deux.

Wheelnose02 est le pneu. Impression à partir d'un filament flexible.

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/7c87325a-eeef-4bc0-80a6-91763ab42a97/Melusine21.jpg)

![DSCN1668[1].jpg Melusine - Planeur électrique et plateforme FPV imprimés en 3D](https://images.cults3d.com/h9swZYQjeKPAqPDQUXPRaCUE_50=/113x113/top/https://fbi.cults3d.com/uploaders/12943812/illustration-file/e6aa234f-f72f-4f76-87b6-e19b0b5bd5e3/DSCN1668%5B1%5D.jpg)

![DSCN1658[1].jpg Melusine - Planeur électrique et plateforme FPV imprimés en 3D](https://images.cults3d.com/B2B8dfmvxy20biNqJ63eCHdAMT4=/113x113/top/https://fbi.cults3d.com/uploaders/12943812/illustration-file/868bf433-6f8f-411b-bec1-43122c6a34c0/DSCN1658%5B1%5D.jpg)

![DSCN1668[1].jpg Melusine - Planeur électrique et plateforme FPV imprimés en 3D](https://fbi.cults3d.com/uploaders/12943812/illustration-file/e6aa234f-f72f-4f76-87b6-e19b0b5bd5e3/DSCN1668%5B1%5D.jpg)

![DSCN1658[1].jpg Melusine - Planeur électrique et plateforme FPV imprimés en 3D](https://fbi.cults3d.com/uploaders/12943812/illustration-file/868bf433-6f8f-411b-bec1-43122c6a34c0/DSCN1658%5B1%5D.jpg)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/8d7f282e-3db1-45b2-be35-63665619e9ee/DSCN0234.JPG)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/c9aab0c5-180c-490b-a5f4-8e94c1844d81/14408.jpg)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/ba8388ef-de85-4985-a88f-622a613ee1d4/DSCN0693.JPG)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/7780a36d-7a2b-40c6-b30e-df863c6c52c0/mr206.jpg)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/cc442c4c-9dd4-4894-ab69-aab4951ca885/TH8-mount02.jpg)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/8ad27b5c-14cd-470e-8709-5101b727d494/DSCN1603%5B1%5D.jpg)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/3c1f942f-ab3a-44c1-b403-0e8f61876066/EL-39-59.jpg)

/https://fbi.cults3d.com/uploaders/12943812/illustration-file/59247544-6863-465f-8b9f-868e43476735/FWD24.jpg)