Введение

Недавно я приобрел PanelDue 7i для своего принтера CoreXY, поскольку хотел иметь возможность использовать эту машину независимо от компьютера. Я подумал, что 7-дюймовый экран будет очень полезен, не понимая, что я не смогу напечатать корпус ни на одном из моих принтеров! CoreXY имеет станину 200 мм x 200 мм, а мой Anycubic Kossel имеет круглую станину 240 мм - типичные корпуса слишком велики для обоих принтеров.

Это означало, что мне пришлось проявить изобретательность...

Основы дизайна

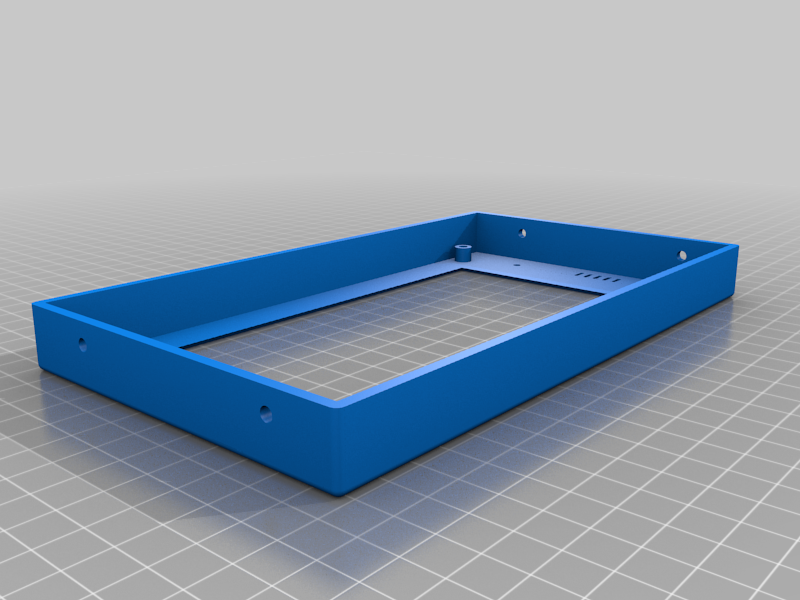

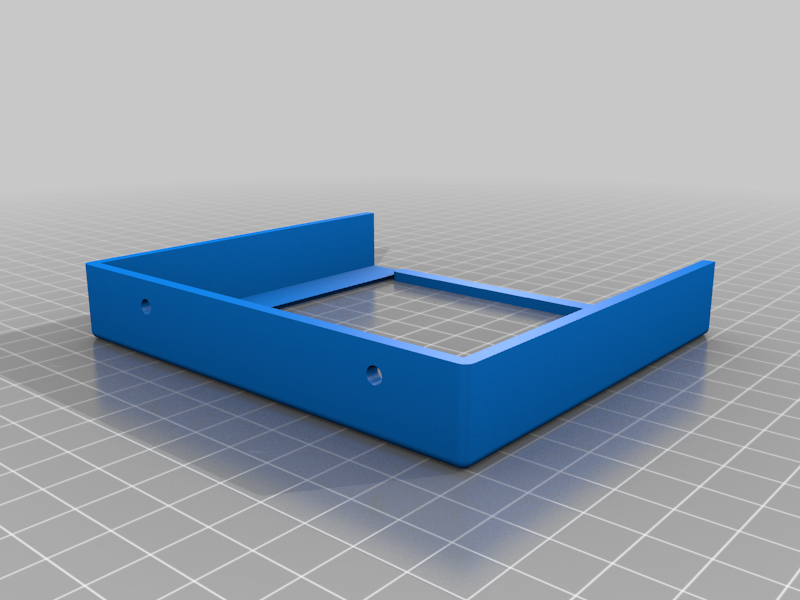

Я использовал OpenSCAD для проектирования полного корпуса, который может быть напечатан из двух половинок и склеен вместе позже (хотя корпус может быть напечатан из одной части, если ваш печатный стол достаточно большой).

Я проектировал его с расчетом на то, что мне придется склеивать части вместе, заполнять зазоры и красить корпус, чтобы получить желаемую отделку.

Установка для печати

Первый шаг - распечатать тестовую оснастку и посмотреть, совпадет ли она с отверстиями на печатной плате PanelDue. Так и будет, если ваш принтер точен, но в противном случае вам придется использовать масштабирование в слайсере. Как только вы убедитесь, что отверстия в оснастке и печатной плате идеально совпадают, можно приступать к печати корпуса (при необходимости используя те же коэффициенты масштабирования). Сохраните тестовую оснастку правильного размера, так как она будет использоваться позже в процессе склеивания.

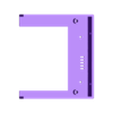

Детали могут быть напечатаны за один сеанс, если половинки без брекетов сложить вместе в слайсере; однако я обнаружил, что открытые концы каждой половинки имеют тенденцию деформироваться при охлаждении и устанавливаются в положения, которые трудно склеить. Поэтому я бы рекомендовал печатать версии со скобами, хотя их можно делать только по одной за раз. Скобы лишь слегка закреплены на месте и легко снимаются в нужное время - на самом деле, вы должны следить за тем, чтобы не сместить их, пока не будете готовы.

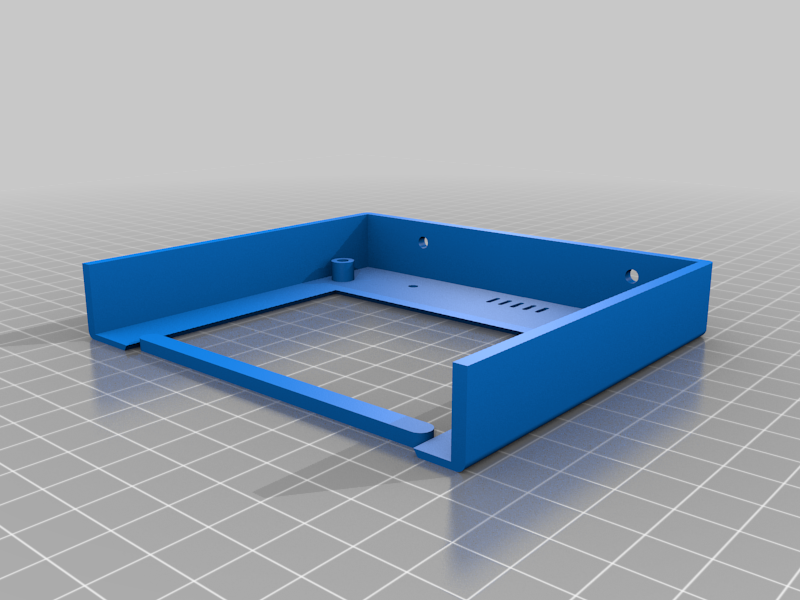

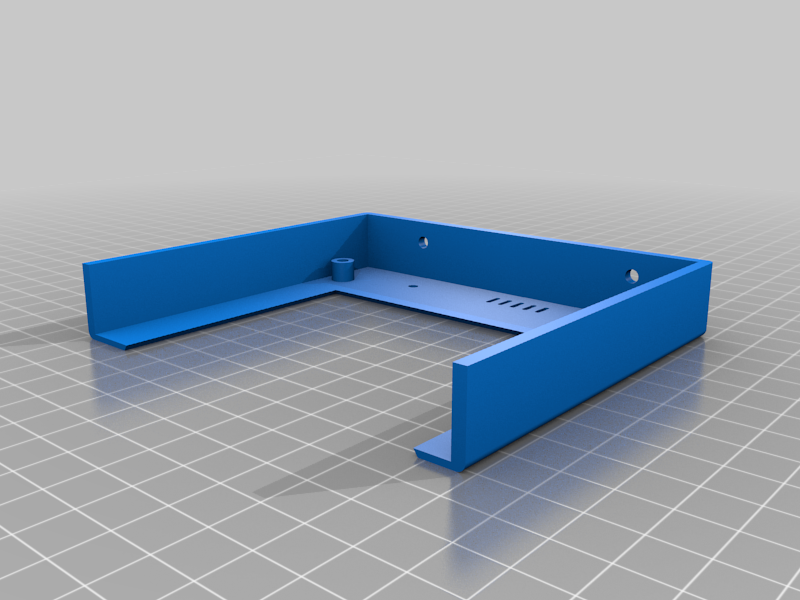

Я использовал пару внутренних соединительных деталей, чтобы скрепить две половинки вместе, так как хотел получить гладкую внешнюю поверхность. Я также включил STL-файл для внешних соединителей, но они еще не протестированы - возможно, их будет трудно напечатать красиво. Вы можете использовать как внутренние, так и внешние соединители, если хотите получить прочный корпус!

Примечание: внутренний соединитель, показанный на фотографиях, изначально был L-образным - после сборки я обнаружил, что нижняя часть задевает боковую поверхность ЖК-экрана, и мне пришлось ее отрезать, так что теперь соединитель представляет собой простую плоскую пластину. При правильной сборке и склеивании она будет более чем достаточно прочной.

Сборка

Обе половинки были расположены с помощью ранее напечатанного приспособления, а концы зажаты на куске 20-миллиметрового алюминиевого уголка для обеспечения идеального выравнивания боковых и верхней сторон. Столяр зажимался над стыком, обеспечивая плотное прилегание всех граней. Если вы используете внешние соединители, то вам придется приложить алюминиевый профиль к внутренней стороне соединения и зажать его соответствующим образом. Затем жидкая "пластиковая сварка" была обильно нанесена на каждый шов, и соединение было оставлено для застывания. После застывания алюминиевый профиль был снят, и на другую сторону каждого шва было нанесено еще больше пластиковой сварки. Вторая сторона была сделана после того, как первая сторона затвердела.

На этом этапе приспособление было снято, а печатная плата установлена, чтобы проверить, все ли в порядке.

Отделка

Все щели, оставшиеся после соединения, были заполнены автомобильной шпатлевкой, а затем отшлифованы. После общей проверки на наличие неровностей и бугорков корпус был покрыт сначала грунтовкой для пластика, а затем слоем черного глянца.

Все это было оставлено до полного высыхания, после чего печатная плата PanelDue была установлена надлежащим образом с помощью винтов M3 x 16 мм. Я использовал нейлоновые шайбы под гайки, но я не уверен, что это было действительно необходимо.

Монтаж корпуса

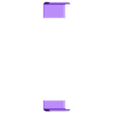

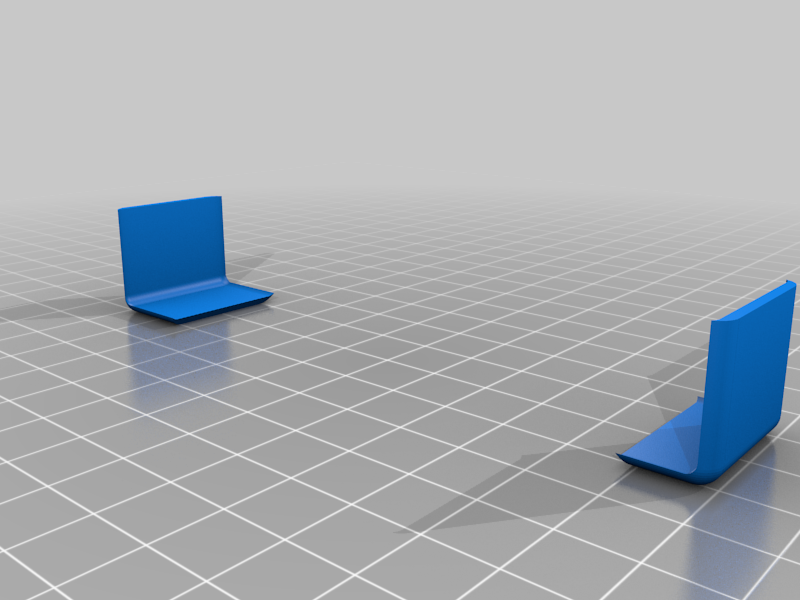

Корпус имеет пару отверстий на каждом конце, чтобы с помощью винтов M3 можно было закрепить его на кронштейнах. Убедитесь, что винты не касаются печатной платы - зазора достаточно для гайки M3 и еще немного. Я включил файл OpenSCAD "PanelDue_mount.scad" в качестве справочника для тех, кто захочет спроектировать свои собственные кронштейны, но я не включил файлы STL, поскольку они были созданы специально для моего самодельного принтера и вряд ли подойдут для чего-то другого. Надеюсь, он достаточно документирован, чтобы другие могли использовать его в качестве справочника для своего собственного принтера.

Для закрытия основания сборки и защиты платы PanelDue была использована алюминиевая пластина.

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/58119e1b-9c39-468c-9e04-52379e493a81/P1020453.JPG)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/aa722f24-af1c-4dc7-8a57-dd889fb6a91a/screw-knob.JPG)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/3368fa63-c017-4b26-a48b-6fb8d03874ac/jewellery_stand.JPG)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/bad06f26-4654-425f-9a67-308481fb4283/P1020346.JPG)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/b335dc8e-bdc4-455a-aed0-63fb1fa9ab48/P1020569.JPG)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/2c3dd2d1-958a-4a9b-852c-3038b3333214/P1020571.JPG)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/ed6d8314-300b-405d-b613-262b9070db92/P1020584.JPG)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/3643563c-8421-4a52-b263-9fd83d47b517/knob_1.png)

/https://fbi.cults3d.com/uploaders/15394319/illustration-file/012d5792-e739-4ef9-8158-ac0a19363eeb/P1020614.jpg)