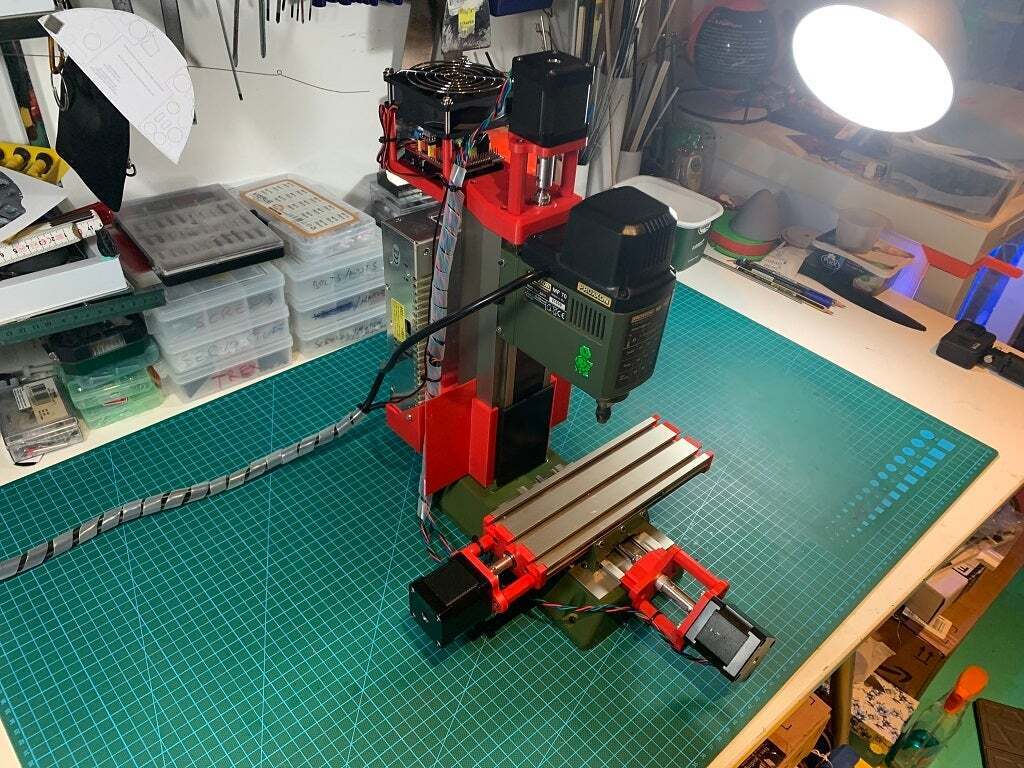

Pues sí, aquí tenemos otra conversión de Mf70 CNC :)

Tengo esta máquina desde hace casi diez años, y como todos, siempre he querido convertirla a CNC, revisando casi todos los kits de conversión que se vendían en los tiempos previos a la impresión 3D. Cuando tuve mi impresora 3D hace cuatro años, uno de los proyectos que siempre estuvieron en mi mente fue esta conversión.

A lo largo de los años, debo decir que lo que más me gustó fue la conversión de la CNC de chicle, y esa fue mi mayor inspiración para diseñar mi conversión:

https://www.thingiverse.com/thing:33799

Sin embargo, no diría que me gusta la idea de taladrar las piezas originales, y siempre pensé que usar rodamientos axiales (de empuje) en lugar de rodamientos de rodillos sería mucho más apropiado para esta máquina.

Además, siempre he querido insinuar la modificación de la extensión del eje Y, que la vi por primera vez en el siguiente blog:

https://0xfred.wordpress.com/2012/04/17/extending-the-mf70s-y-axis/

Parece que no he sido el único que ha pensado esto, con toda naturalidad. Recientemente he realizado la excelente conversión de claustonnesen, utilizando cojinetes de empuje y eje Y extendido.

https://www.thingiverse.com/thing:4013033

Así que, basándome principalmente en el uso del principio de los cojinetes de empuje, y tratando de minimizar el número de piezas, utilizando piezas universales para el montaje del motor de paso tanto como sea posible, he diseñado mis piezas de conversión hace un año y empecé a probar y mejorar.

Inicialmente, empecé con las capacidades de movimiento del eje original, sin la extensión, para dar un paso a la vez.

Aquí hay un video de una de mis primeras conversiones de trabajo:

https://www.youtube.com/watch?v=iyra6zogYK0

Luego trabajé en la extensión en Y:

https://www.instagram.com/p/ByKqxVznUss/

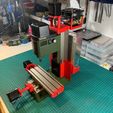

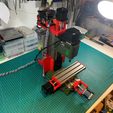

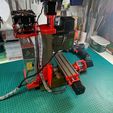

Desde entonces, probablemente bastante más de un año, he puesto la máquina a prueba, cortando madera, placas de circuito impreso y finalmente fresando aluminio. Me he dado cuenta de que utilizando fresas de buena calidad, fresar aluminio, precisamente, es una posibilidad con esta máquina, lo que me motivó a finalizar mi diseño y publicarlo.

Hice algunas iteraciones finales de diseño en las piezas, y aquí están.

Vale la pena señalar que la mayoría de la gente está notando ligeras diferencias de alineación en sus tornillos de plomo, yo también lo hice. Como se puede ver en el vídeo que muestra las pruebas iniciales, había demasiado bamboleo en el eje X específicamente. Más tarde, me di cuenta de que mi eje está desplazado 0,75 mm, que era una de las razones. En la iteración final, hice algunas pruebas y errores para alinear el husillo y el agujero de mis placas finales. Puedes ver el trabajo y el resultado en mi post de Instagram a continuación:

https://www.instagram.com/p/CDYK4dunhXn/

Ahora mi parte está perfectamente alineado, sin embargo, si su aplicación no coincide perfectamente, por favor hágamelo saber, y puedo editar y publicar nuevas placas que coincidiría.

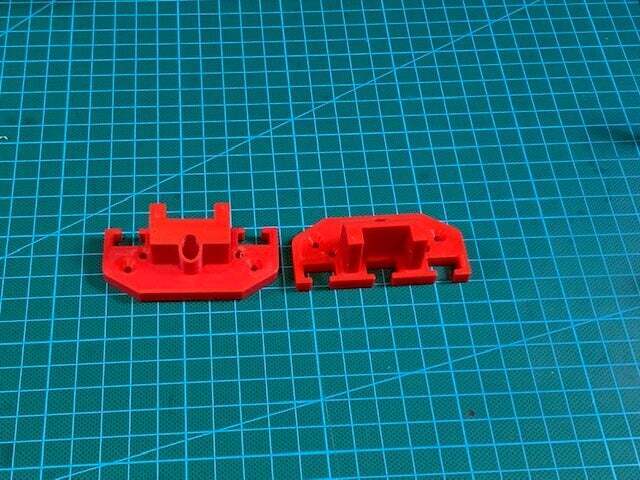

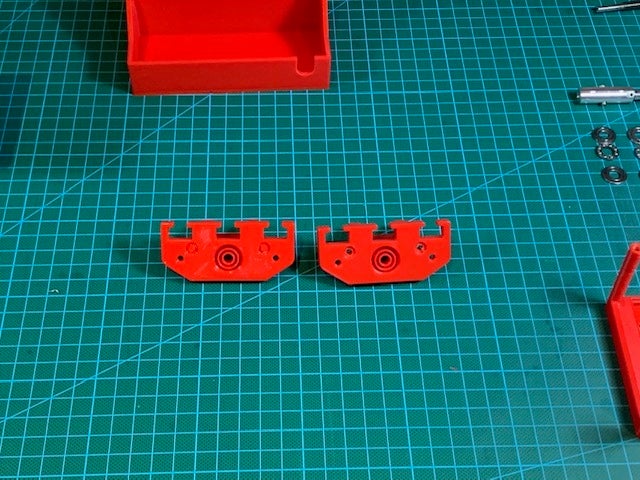

Las piezas del eje X son idénticas, necesitas imprimir dos de ellas, y puedes conectar tu motor paso a paso en el lado que quieras. A mí me gusta conectarlo en el lado izquierdo, ya que mi software de control CNC mueve la mesa a las coordenadas 0,0 cuando el trabajo está terminado. Si el motor está en el lado derecho, tira de la mesa hacia abajo desde allí mientras está en reposo. Tener el motor en el lado izquierdo más o menos equilibra el peso y reduce la carga en las guías.

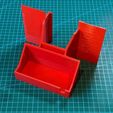

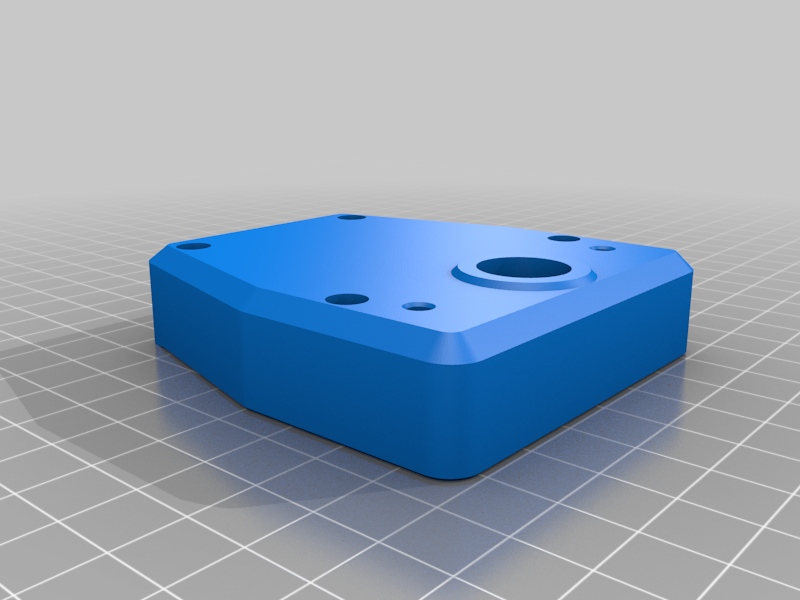

Las placas finales de los ejes Y y Z son elementos individuales; es necesario imprimir una de cada.

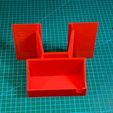

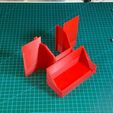

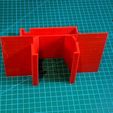

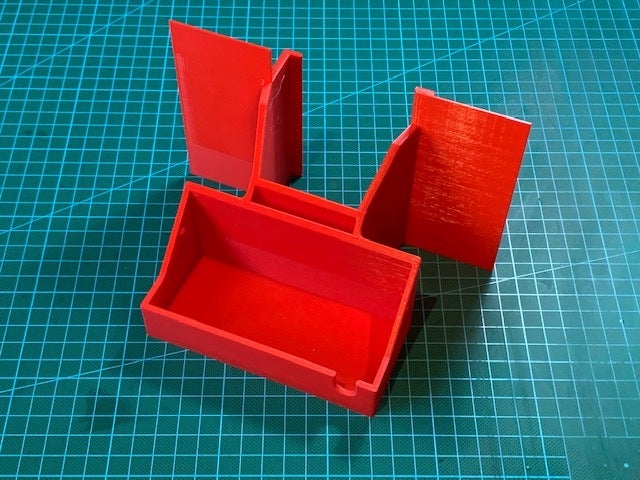

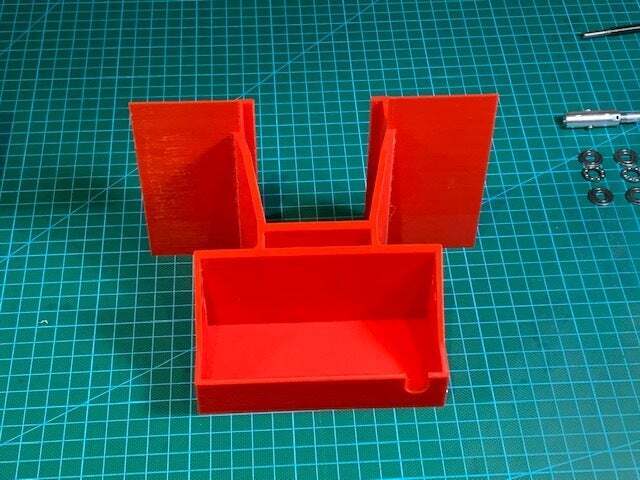

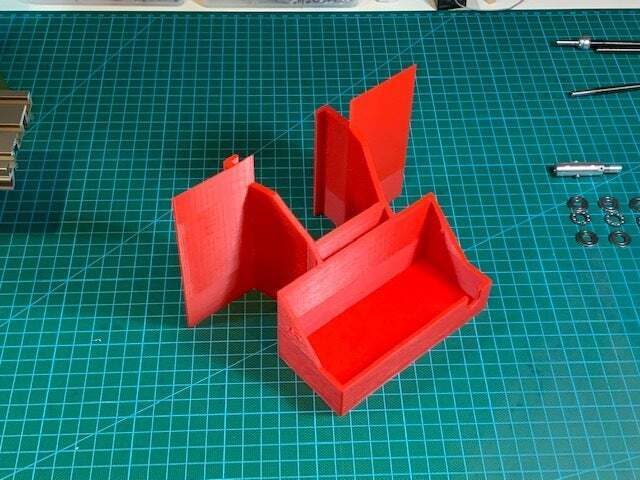

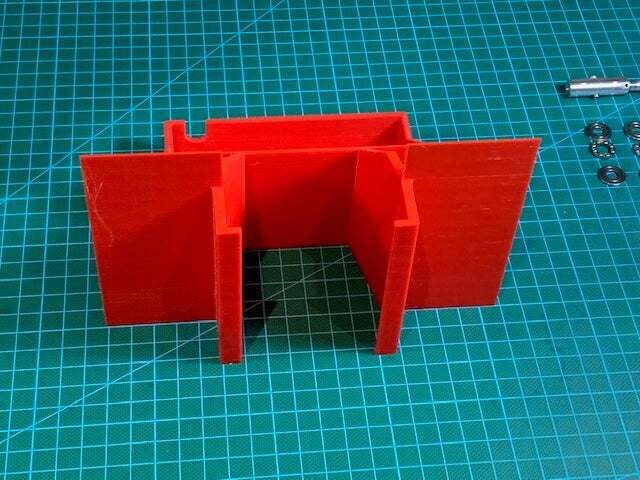

Estoy usando Arduino Uno y un escudo CNC para ejecutar mi máquina, y también diseñé una placa final del eje Z que tiene una bandeja integrada para la electrónica y un soporte para un ventilador de 80 mm.

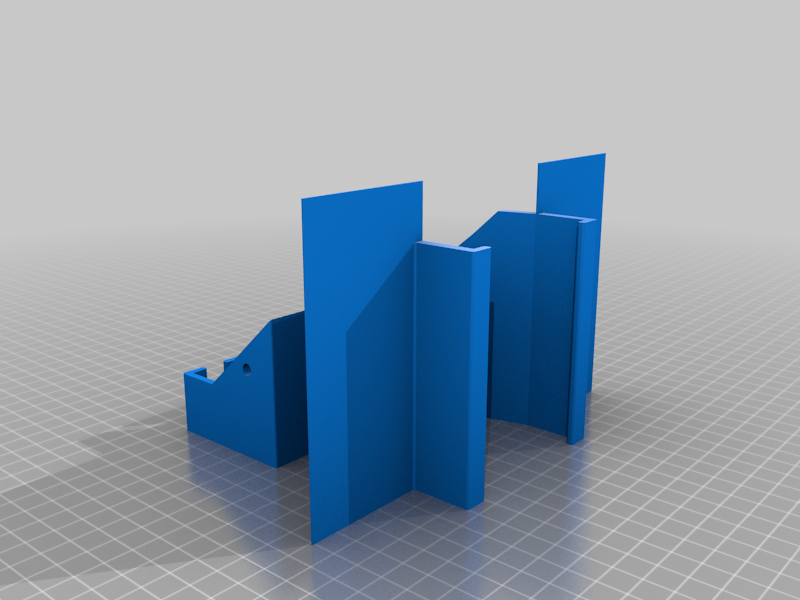

Además, he añadido una bandeja para que la PSU se fije a la columna, con un simple protector de virutas a los lados para proteger la PSU de las virutas que salen volando de la máquina al fresar aluminio.

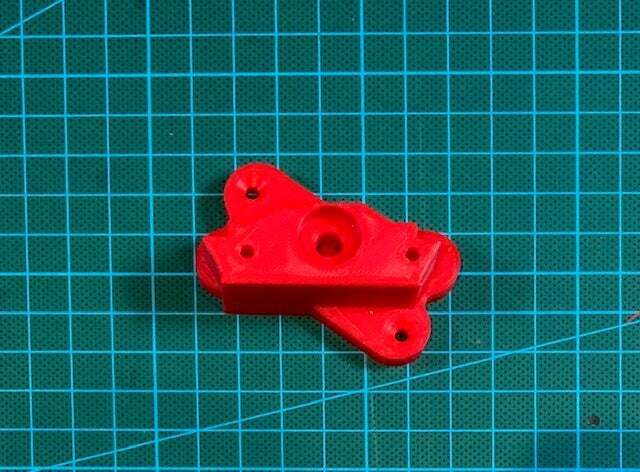

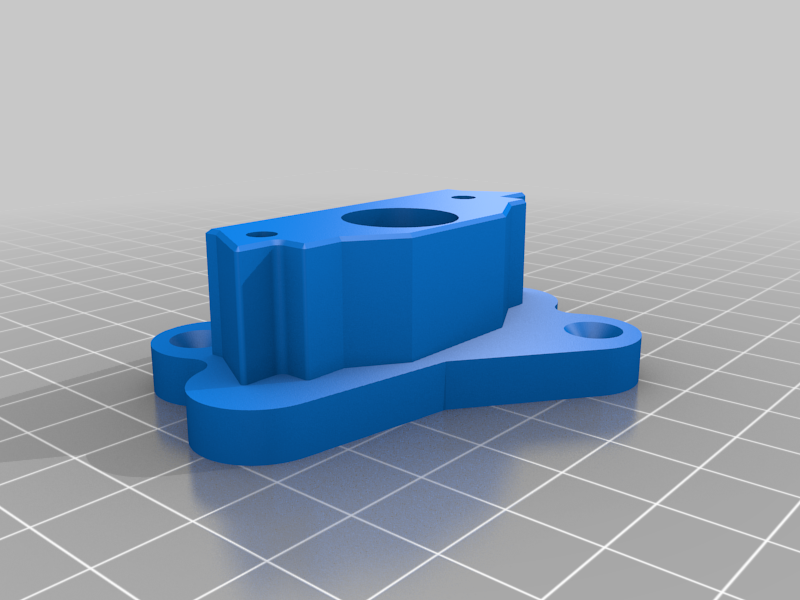

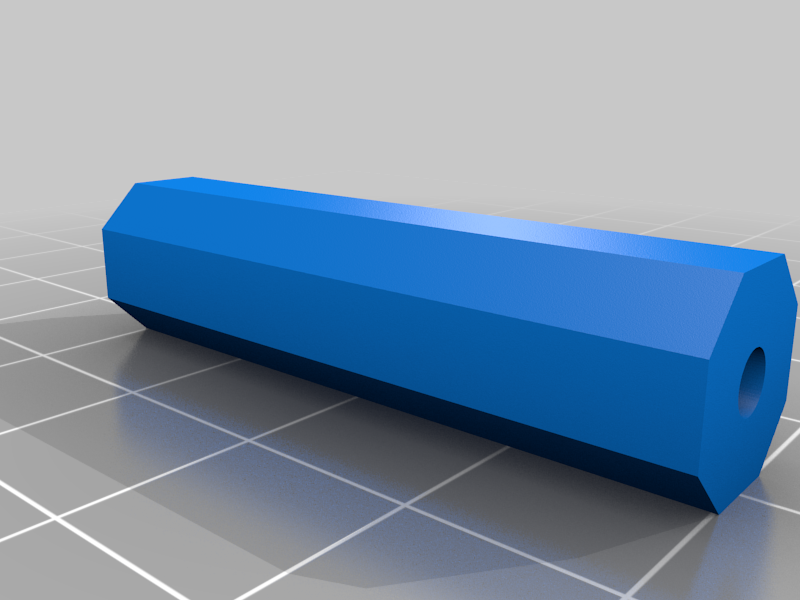

Los soportes del motor son universales para motores NEMA17, al igual que los espaciadores. Tienes que medir la distancia de tu montaje y elegir un espaciador en consecuencia. He añadido diferentes longitudes de 30 a 50 mm en incrementos de 5 mm. Si usted necesita cualquier longitud diferente, por favor hágamelo saber.

Además de las piezas impresas, necesitará el siguiente hardware para completar la conversión.

o Rodamientos de empuje (axiales) de 6 mm de diámetro interior y 14 mm de diámetro exterior (mínimo 4, preferiblemente 6 unidades).

o 6 piezas de tornillos autorroscantes de 3 mm de cabeza hueca o de botón (de 15 a 20 mm de longitud) para montar las placas extremas X e Y.

o 12 piezas Tornillos autorroscantes de 3mm para montar las placas del motor y los separadores.

o 12 piezas de tornillos que se adaptan a sus motores paso a paso.

o Acopladores de su elección.

Ten en cuenta que actualmente estoy trabajando en un vídeo de instalación, y lo publicaré en cuanto esté listo.

También tengo planes de añadir algunas características más, un tablero de alerones para sujetar las hojas de madera, tal vez los titulares de los interruptores de fin de carrera para los endplates y también algunos titulares de la herramienta / colgantes a la Z endplate.

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/fe0e0970-31ec-4178-9556-09c2cecc31ca/IMG_9956.jpg)

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/d9f30580-4f53-4854-9a0c-4f94f765dc11/20171101_125154575_iOS.jpg)

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/db0a4fe9-2673-4195-bf76-bf4983270090/IMG_5243.jpg)

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/4b0583a4-2a01-465f-a711-c1446f2557c1/IMG_8481.jpg)

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/32897cbe-e3ed-46c0-90b3-d4869abeffd9/20210521_094937537_iOS.jpg)

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/5dde8eea-7e22-4679-b27e-196c559c13f4/6zL65.jpg)

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/51dc4d9a-dc07-4023-9798-98b136a4a017/4m7Z.jpg)

/https://fbi.cults3d.com/uploaders/13914830/illustration-file/92651e93-7fe2-4a89-a031-4fdf2151c7fa/IMG_2072.jpg)