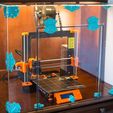

Se trata de un armario para impresora 3D que se fija a la parte frontal de una estantería abierta. El diseño está pensado para ser simple, funcional e interesante. Utilicé láminas de acrílico y PETG de Atomic Filament para esta construcción.

Características

La puerta se abre verticalmente. Los imanes en las bisagras mantienen la puerta abierta en posición vertical para que la puerta permanezca alejada cuando acceda a la impresora.

La puerta es más grande que la abertura y cuando está cerrada la puerta descansa contra la pared exterior. Esto acomoda una junta de sellado tal como cinta de espuma autoadhesiva entre la puerta y la pared exterior. Véase Lista de materiales. La junta que utilizo se comprime hasta un grosor aproximado de 1 mm.

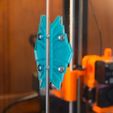

Los cierres magnéticos a ambos lados de la puerta mantienen la puerta cerrada firmemente en su lugar (quitando peso de los pasadores de las bisagras) cuando está cerrada.

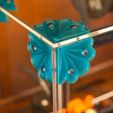

Los pozos de captura de tuercas en el interior aceleran el montaje.

Las bisagras utilizan un trozo de filamento de 1,75 mm para el pasador de bisagra.

La caja se sujeta a la estantería con clips impresos y el peso de la caja descansa sobre la misma superficie que sostiene la impresora. La caja se desliza hacia afuera y se levanta del sistema de estanterías.

La cinta de espuma autoadhesiva en los bordes verticales de popa e inferiores del acrílico rellena el hueco de aire donde el acrílico se encuentra con la superficie de madera de la estantería.

Se incluyen modelos para la impresión de plantillas para taladrar con precisión los orificios de los soportes, bisagras y cierres. Ver notas de compilación.

Se incluyen modelos para la impresión de espaciadores para acomodar diferentes espesores de acrílico, o si desea controlar el espacio para una junta de puerta. La bisagra depende del grosor del panel de la junta de la puerta y los modelos de cierre dependen del grosor del panel de la junta de la pared. Ver notas de compilación.

La iluminación está montada en la estantería, oculta a la vista.

Eventualmente, mi(s) bobina(s) activa(s) de filamento estará(n) ubicada(s) en el estante por encima de la impresora y se alimentará(n) a través de un agujero que cortaré en el estante.

Dimensiones aproximadas 28" de ancho, 22" de alto y 10" de profundidad. La puerta mide 16" de ancho x 17.5" de alto. La abertura de la puerta es de 15" de ancho x 17" de alto.

Construir Notas

Medidas de acrílico

La altura del panel frontal debe ser igual a la altura de los paneles laterales, +/- 1 mm. La diferencia de altura se compensará con la tira de espuma que se colocará en los bordes inferiores del recinto.

El ancho del panel frontal debe ser igual al ancho del panel superior. La diferencia de anchura aparecerá como colgado por encima (o por debajo) por el panel superior, en relación con los paneles laterales.

Antes de cortar, tómese su tiempo para asegurarse de que las esquinas de cada panel se corten lo más cerca posible de la "escuadra" que pueda medir. Si todas las esquinas son cuadradas, se pueden manejar las diferencias en los anchos; pero las esquinas que no son cuadradas resultarán en espacios desiguales en las juntas entre los paneles.

Medidas de la puerta vs. Apertura de la puerta

Para permitir las holguras para las cabezas de los tornillos y las tuercas, las bisagras y los cierres están diseñados para permitir un solapamiento máximo específico de la pared junto a la puerta. La distancia de superposición (borde de la puerta al borde de la pared) es un máximo de 1,4 cm y un mínimo de 0. Por ejemplo, mi abertura es unos 25 mm más pequeña horizontalmente que mi puerta, y la altura de la abertura es unos 12 mm más corta que mi puerta.

Corte y acabado de acrílico

Usé una sierra de calar para cortar la abertura de la puerta. Usé una sierra circular para desbastar todos los otros paneles acrílicos. Todos los cortes ásperos fueron hechos para dejar un extra aproximado de 1/16 de pulgada en cada lado de cada panel.

Usé una fresadora con una broca recta de ¼" para cortar el borde terminado en todos los acrílicos, eliminando el corte grueso extra de 1/16 de pulgada de cada borde. Sin duda, la fresadora es la herramienta adecuada para proporcionar el borde súper limpio que se ve tan bien con el acrílico. La limitación clave de la fresadora es que es buena para afeitar un poco de material, pero no funciona bien para cortar todo el ancho de la broca (la broca se calienta y arruina el borde del acrílico).

Usé una linterna portátil MAPP para pulir el borde del acrílico. No requiere lijado. Asegúrese de NO retirar las láminas protectoras de su acrílico hasta que haya terminado de cortar y taladrar. Pero también asegúrese de quitar la lámina protectora ANTES de usar la antorcha para pulir los bordes.

Perforación acrílica

Los orificios colocados con precisión son críticos para un montaje fácil. Aquí están los pasos precisos a seguir para lograr agujeros colocados con precisión.

Coloque los cuatro paneles contiguos (dos lados, parte superior y frontal) en una sola superficie de trabajo plana.

Eleve el panel frontal (aproximadamente la mitad del grosor de su acrílico) colocando hojas de papel debajo del panel frontal.

Pegue con cinta adhesiva o sujete el panel frontal.

Coloque los paneles laterales contra los bordes laterales del panel frontal y utilice un borde recto para asegurarse de que los bordes superiores del panel lateral y del panel frontal estén en una sola línea. Pegue con cinta adhesiva o sujete los paneles laterales. Está bien si los bordes inferiores del panel lateral y del panel frontal no están alineados mientras la diferencia sea <1mm.

Coloque el panel superior contra el borde superior del panel frontal y centre el panel superior de lado a lado con el panel frontal. Si ha cortado los paneles con precisión, el panel superior debe tener el mismo ancho que el panel frontal. Pegue con cinta adhesiva o sujete el panel superior.

Coloque el panel de la puerta, centrado sobre la abertura de la puerta del panel frontal, en el panel frontal. Pegue con cinta adhesiva o sujete el panel de la puerta.

Las plantillas para taladrar están diseñadas para colocarse en los bordes elevados del panel frontal. Para taladrar en los paneles laterales o superiores, la plantilla se apoyará en los bordes del panel frontal. Para taladrar en el panel frontal, la plantilla se apoyará en una regla portátil que descansa en el borde del panel frontal. Utilice siempre los bordes del panel frontal como borde de referencia cuando coloque las plantillas para taladrar para las esquinas y los bordes.

Se utiliza un trozo de acrílico de desecho para desplazar los bordes de la plantilla al taladrar agujeros en una superficie que se superpondrá al borde vecino.

La plantilla de la bisagra y la plantilla del pestillo se apoyan directamente en el borde del panel de la puerta.

Antes de taladrar, inserte los tubos de latón en los orificios de la plantilla. La tubería de latón evita que la broca dañe la plantilla, y los tubos altos aseguran que la broca sea perpendicular a la superficie de perforación. Usé un pequeño cortatubos de plomero para cortar mis tubos de latón a lo largo.

Una broca de 3/16" hace un agujero que es un ajuste apretado para un perno de 5mm. Después de taladrar mis agujeros con las plantillas, volví a pasar por encima de mis agujeros y volví a taladrar a mano alzada sin las plantillas. Este último paso extra de taladrado agrandó los agujeros lo suficiente para facilitar la inserción de mis pernos en los agujeros.

Adaptación para varios espesores de paneles acrílicos

Según el diseño, las bisagras y los pestillos colocarán la superficie frontal de la puerta a una distancia de 5,5 mm de la superficie frontal de la pared. Por lo tanto, no utilice espaciadores adaptativos si el espesor del panel acrílico + junta de la puerta comprimida es de 5,5 mm.

Si el espesor del acrílico + junta < 5.5mm

Utilice distanciadores de panel delgado con un espesor ajustado a la DIFERENCIA EN ESPESOR. Por ejemplo, si la junta comprimida tiene un grosor de 1 mm y el panel acrílico tiene un grosor de 3 mm, ajuste los espaciadores de panel delgado a un grosor de 1,5 mm (5,5 - (3 + 1)). Monte los espaciadores de panel delgado debajo de la puerta de la placa de bisagra y debajo de la pared del pestillo.

Si el espesor del acrílico + junta > 5.5mm

Utilice distanciadores de panel grueso con un espesor ajustado a la DIFERENCIA EN ESPESOR. Por ejemplo, si la junta comprimida tiene un grosor de 1 mm y el panel acrílico tiene un grosor de 6 mm, ajuste los espaciadores de panel grueso a un grosor de 1,5 mm ((6 + 1) - 5,5). Monte los espaciadores de panel grueso debajo de la pared de la placa de bisagra y debajo de la puerta del pestillo.

Se suministran cuatro modelos para los espaciadores adaptadores de espesor (2 para materiales más gruesos y 2 para materiales más delgados) con un espesor de 1,0 mm para cada tipo de espaciador. Utilice una aplicación de rebanado para escalar los espaciadores apropiados en el eje Z para lograr el grosor deseado. Por ejemplo, si se desea un grosor de espaciador de 1,5 mm, escalar los modelos de espaciador adecuados en un 150% en el eje Z, antes de generar el código para la impresora.

¿Qué cambiaría?

Haga que la abertura de la puerta sea de 4 lados, en lugar de 3. El panel frontal tendría un pequeño labio de 1" de alto en la parte inferior de la abertura de la puerta, que conecta los lados delanteros izquierdo y derecho. Este cambio hace dos cosas: aumenta la integridad estructural del panel frontal, y esto me permitiría tener una superficie de sellado de junta superpuesta para la puerta en los cuatro lados de la puerta.

Agregue cierres adicionales en el punto medio en ambos lados verticales de la abertura de la puerta/puerta. Los dos cierres añadidos ayudarían a cerrar el espacio de aire que resulta de cualquier ligera inclinación del panel de la puerta. Debido a que mi empaque es tan poco profundo (1mm), no se necesita mucho arqueamiento del acrílico para darme un pequeño espacio. Mi decisión de hacer mi puerta tan alta (17") es un factor. Esto sería aún más crítico si estuviera usando acrílico más delgado.

Perforación - Colocación del panel

Taladrado - Colocación de plantillas y cantos rectos

Perforación - Vista lateral

Perforación - Agujeros finalizados

Lista de materiales

Comprar

Aproximadamente 12 pies cuadrados de acrílico de 0.177 pulgadas (plexiglás) https://www.amazon.com/gp/product/B0062R406K

60 (aprox.) - Tornillos M5x0,8x16mm (cabeza de botón) https://www.albanycountyfasteners.com/Button-Socket-Head-Cap-Screw-5MM-Stainless-Steel-p/5420000.htm

60 (aprox.) - Tuercas M5x0,8 https://www.albanycountyfasteners.com/Metric-Finish-Hex-Nuts-A2-Stainless-Steel-p/5560000.htm

7 - Tornillos para madera (para clips de retención)

8 - Imanes (6mm diametro x 3mm espesor) https://www.amazon.com/Cylinder-Personalized-Multi-Use-Whiteboards-Refrigerators/dp/B072K4NB6V

4 m - Cinta autoadhesiva de espuma de PVC de un solo lado: 1/16 pulg. de espesor x 3/16 pulg. Esta se comprime hasta un grosor de aproximadamente 1 mm cuando se usa como junta para trabajo liviano. https://www.amazon.com/gp/product/B004MSMFNG

4 - Tubo de latón (cada uno de aproximadamente 4 cm de longitud) ¼" diametro exterior (OD 6.35mm, ID 4.83mm). Necesario para las plantillas para taladrar.

1 - Broca: 3/16" (4.76mm)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/bca1aa77-3b52-4646-9a20-e116f21749b1/19b3e8946f69aedeb0cf96674db5c925_preview_featured.jpg)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/096c9e5e-167b-47d8-baea-fe14c87a35a0/Capture%20d%E2%80%99e%CC%81cran%202018-07-05%20a%CC%80%2015.04.54.png)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/046cd731-b509-4586-8d29-23804994f578/Capture%20d%E2%80%99e%CC%81cran%202018-07-05%20a%CC%80%2015.08.19.png)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/5dcd63d0-f049-4bd8-802f-ccaf633d812a/Capture%20d%E2%80%99e%CC%81cran%202018-07-05%20a%CC%80%2015.19.38.png)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/cfa6e957-f626-46a0-8393-487d36cc6dce/3f82a77882196183a0b77badbe7801b5_preview_featured.jpg)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/8b52b585-3bbf-4ba8-a784-db080a39aeb8/1Q5B7515.jpg)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/5fa64a1a-df71-42bb-a1a6-e1667c7b64f6/6caa24a976900d28b86efbe3ee14265f_display_large.jpg)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/f3b65ac7-7a64-4d1d-b4c7-29ea4604d5f3/74aacdbee228949b0fad315f7f600438_display_large.jpg)

/https://fbi.cults3d.com/uploaders/13539655/illustration-file/38ce4224-99f0-41eb-b667-a48098601f4a/APC_0066.jpg)